Introdução

A fabricação de semiacabados de UHMW (polietileno de ultra-alto peso molecular) gera muitas dúvidas, principalmente em relação aos processos de prensagem e extrusão. Afinal, há diferença de qualidade entre o material extrudado e o prensado?

A resposta objetiva

A resposta direta é simples: não há diferença de qualidade. O processo de fabricação, seja ele de prensagem ou extrusão, não altera a qualidade final do semiacabado de UHMW.

Processos de Fabricação: Diferentes Caminhos

Geralmente, a fabricação de peças plásticas convencionais segue a sequência:

Fusão → Moldagem → Resfriamento

Porém, o UHMW é uma poliolefina linear de peso molecular muito elevado, o que torna o processo diferente:

Moldagem por Compressão → Fusão → Resfriamento

Essa diferença ocorre porque o UHMW tem uma viscosidade no estado fundido extremamente alta, o que impede o uso de equipamentos convencionais de rosca.

Prensado e Extrudado: Qual a Diferença?

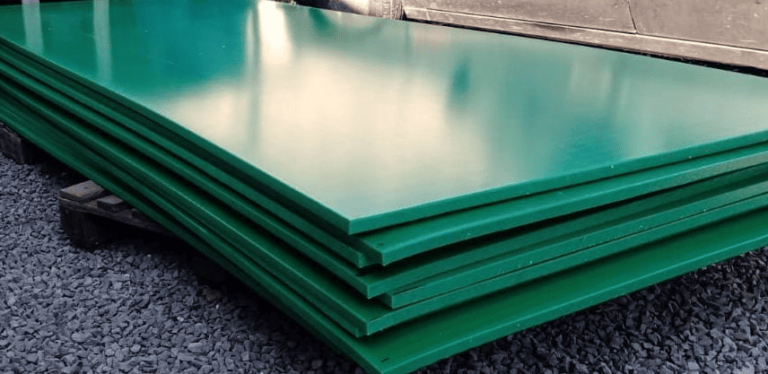

No UHMW, quando a compressão da resina acontece de uma só vez em um molde fixo, temos o material “Prensado”. Já quando a compressão ocorre em camadas finas e contínuas, o material é classificado como “Extrudado”. Em ambos os casos, trata-se de prensagem; a diferença é que um é prensagem estática e o outro, prensagem dinâmica.

Aspectos Industriais e Operacionais

As distinções entre a prensagem estática e a dinâmica dizem respeito mais aos fatores industriais, como:

| Característica | Prensagem Estática (Prensado) | Prensagem Dinâmica (Extrudado) |

|---|---|---|

| Automação | Mais complexa | Mais simples |

| Eficiência energética | Média | Alta |

| Disponibilidade de equipamentos | Genérico | Específico |

| Operações secundárias | Sim | Não |

| Área de prensagem | Grande | Pequena |

| Força de prensagem | Alta | Baixa |

| Tipo de semiacabado | Bloco ou chapa | Qualquer perfil |

| Eixo de compressão | Y | X ou Y |

Propriedades do Semiacabado de UHMW

As propriedades essenciais de um semiacabado de UHMW — como resistência ao desgaste por abrasão, resistência ao impacto e baixo coeficiente de atrito — dependem exclusivamente da matéria-prima e suas formulações. Além disso, o controle de tensões residuais, que pode causar empenamento, não é determinado pelo tipo de processo, mas sim pelo rigor no controle das variáveis de fabricação.

Conclusão

Independentemente do método — prensagem ou extrusão, estática ou dinâmica — o resultado final em termos de qualidade é o mesmo. O que realmente importa são as matérias-primas utilizadas e o controle operacional durante a fabricação.